1, Valore ossidrile: 1 grammo di poliolo polimerico conteneva una quantità di idrossile (-OH) equivalente al numero di milligrammi di KOH, l'unità mgKOH/g.

2, Equivalente: il peso molecolare medio di un gruppo funzionale.

3, Contenuto di isocianato: il contenuto di isocianato nella molecola

4, Indice di isocianato: indica il grado di eccesso di isocianato nella formula del poliuretano, solitamente rappresentato dalla lettera R.

5. Estensore di catena: si riferisce ad alcoli e ammine a basso peso molecolare che possono estendere, espandere o formare reticoli spaziali di catene molecolari.

6. Segmento duro: il segmento di catena formato dalla reazione di isocianato, estensore di catena e reticolante sulla catena principale di molecole di poliuretano, e questi gruppi hanno un'energia di coesione maggiore, un volume spaziale maggiore e una maggiore rigidità.

7, Segmento morbido: poliolo polimerico della catena principale del carbonio e carbonio, la flessibilità è buona, nella catena principale del poliuretano per il segmento della catena flessibile.

8, Metodo in una sola fase: si riferisce al poliolo oligomero, al diisocianato, all'estensore di catena e al catalizzatore miscelati contemporaneamente dopo l'iniezione diretta nello stampo, ad una determinata temperatura del metodo di stampaggio indurente.

9, Metodo del prepolimero: prima reazione di prepolimerizzazione del poliolo oligomero e del diisocianato, per generare un prepolimero poliuretanico a base di NCO finale, colata e quindi reazione del prepolimero con estensore di catena, preparazione del metodo dell'elastomero poliuretanico, chiamato metodo del prepolimero.

10, Metodo del semi-prepolimero: la differenza tra il metodo del semi-prepolimero e il metodo del prepolimero è che parte del poliolo di poliestere o poliolo di polietere viene aggiunto al prepolimero sotto forma di una miscela con estensore di catena, catalizzatore, ecc.

11, Stampaggio a iniezione di reazione: noto anche come Stampaggio a iniezione di reazione RIM (Reaction Injection Moulding), viene misurato da oligomeri a basso peso molecolare in forma liquida, immediatamente miscelati e iniettati nello stampo allo stesso tempo, e la reazione rapida nel cavità dello stampo, il peso molecolare del materiale aumenta rapidamente. Un processo per generare polimeri completamente nuovi con nuove strutture di gruppo caratteristiche a velocità estremamente elevate.

12, Indice di schiuma: ovvero il numero di parti di acqua utilizzate in 100 parti di polietere è definito indice di schiuma (IF).

13, Reazione di formazione di schiuma: si riferisce generalmente alla reazione di acqua e isocianato per produrre urea sostituita e rilasciare CO2.

14, Reazione del gel: si riferisce generalmente alla formazione della reazione del carbammato.

15, Tempo di gel: in determinate condizioni, il materiale liquido per formare il gel richiede tempo.

16, Tempo Latteo: alla fine della zona I, nella miscela poliuretanica in fase liquida appare il fenomeno lattiginoso. Questa volta si chiama crema tempo nella generazione della schiuma poliuretanica.

17, Coefficiente di espansione della catena: si riferisce al rapporto tra la quantità di gruppi amminici e idrossilici (unità: mo1) nei componenti dell'estensore di catena (incluso l'estensore di catena misto) e la quantità di NCO nel prepolimero, ovvero il numero di moli (numero equivalente) rapporto tra il gruppo idrogeno attivo e NCO.

18, Polietere a bassa insaturazione: principalmente per lo sviluppo di PTMG, prezzo PPG, insaturazione ridotta a 0,05 mol/kg, vicino alle prestazioni di PTMG, utilizzando il catalizzatore DMC, la principale varietà di prodotti della serie Bayer Acclaim.

19, Solvente di grado estere di ammoniaca: la produzione di solvente poliuretanico deve considerare la forza di dissoluzione, il tasso di volatilizzazione, ma la produzione di poliuretano utilizzato nel solvente dovrebbe concentrarsi sulla presa in considerazione del pesante NC0 nel poliuretano. Non è possibile selezionare solventi come alcoli ed alcoli eterei che reagiscono con i gruppi NCO. Il solvente non può contenere impurità come acqua e alcool e non può contenere sostanze alcaline che deteriorano il poliuretano.

Il solvente estere non può contenere acqua e non deve contenere acidi e alcoli liberi, che reagiranno con i gruppi NCO. Il solvente estere utilizzato nel poliuretano deve essere "solvente di grado estere di ammoniaca" con elevata purezza. Cioè, il solvente reagisce con l'isocianato in eccesso, e quindi la quantità di isocianato non reagito viene determinata con dibutilammina per verificare se è adatto all'uso. Il principio è che il consumo di isocianato non è applicabile, perché mostra che l'acqua nell'estere, nell'alcool, nell'acido tre consumerà il valore totale dell'isocianato, se viene espresso il numero di grammi di solvente richiesto per consumare il gruppo leqNCO, il il valore è una buona stabilità.

L'equivalente di isocianato inferiore a 2500 non viene utilizzato come solvente poliuretanico.

La polarità del solvente ha una grande influenza sulla reazione di formazione della resina. Maggiore è la polarità, più lenta è la reazione, come la differenza tra toluene e metiletilchetone di 24 volte, questa polarità della molecola di solvente è grande, può formare un legame idrogeno con il gruppo ossidrile dell'alcol e rallentare la reazione.

Il solvente estere policlorurato è meglio scegliere il solvente aromatico, la loro velocità di reazione è più veloce dell'estere, del chetone, come lo xilene. L'uso di solventi esteri e chetoni può prolungare la durata del poliuretano a doppia ramificazione durante la costruzione. Nella produzione di rivestimenti, la scelta del "solvente a base di ammoniaca" menzionato in precedenza è vantaggiosa per gli stabilizzanti immagazzinati.

I solventi esteri hanno una forte solubilità, un tasso di volatilizzazione moderato, una bassa tossicità e vengono utilizzati di più, anche il cicloesanone viene utilizzato di più, i solventi idrocarburici hanno una bassa capacità di dissoluzione dei solidi, un minore utilizzo da soli e un maggiore utilizzo con altri solventi.

20, Agente espandente fisico: l'agente espandente fisico è che i pori della schiuma si formano attraverso il cambiamento della forma fisica di una sostanza, cioè attraverso l'espansione del gas compresso, la volatilizzazione del liquido o la dissoluzione del solido.

21, Agenti espandenti chimici: gli agenti espandenti chimici sono quelli che possono rilasciare gas come anidride carbonica e azoto dopo la decomposizione termica e formare pori fini nella composizione polimerica del composto.

22, Reticolazione fisica: ci sono alcune catene dure nella catena morbida del polimero e la catena dura ha le stesse proprietà fisiche della gomma vulcanizzata dopo la reticolazione chimica a una temperatura inferiore al punto di rammollimento o di fusione.

23, Reticolazione chimica: si riferisce al processo di collegamento di grandi catene molecolari attraverso legami chimici sotto l'azione di luce, calore, radiazioni ad alta energia, forza meccanica, ultrasuoni e agenti reticolanti per formare una rete o una struttura polimerica.

24, Indice di schiuma: il numero di parti di acqua equivalente a 100 parti di polietere è definito indice di schiuma (IF).

25. Quali tipi di isocianati sono comunemente usati in termini di struttura?

A: Alifatico: HDI, aliciclico: IPDI,HTDI,HMDI, Aromatico: TDI,MDI,PAPI,PPDI,NDI.

26. Quali tipi di isocianati sono comunemente usati? Scrivi la formula strutturale

A: Toluene diisocianato (TDI), difenilmetano-4,4 '-diisocianato (MDI), polifenilmetano poliisocianato (PAPI), MDI liquefatto, esametilene-diisocianato (HDI).

27. Significato di TDI-100 e TDI-80?

R: TDI-100 è composto da toluene diisocianato con struttura 2,4; TDI-80 si riferisce ad una miscela composta da 80% di toluene diisocianato di struttura 2,4 e 20% di struttura 2,6.

28. Quali sono le caratteristiche di TDI e MDI nella sintesi di materiali poliuretanici?

R: Reattività per 2,4-TDI e 2,6-TDI. La reattività del 2,4-TDI è parecchie volte superiore a quella del 2,6-TDI, perché l'NCO a 4 posizioni nel 2,4-TDI è molto lontano dall'NCO a 2 posizioni e dal gruppo metilico, e c'è quasi nessuna resistenza sterica, mentre l'NCO del 2,6-TDI è influenzato dall'effetto sterico del gruppo orto-metilico.

I due gruppi NCO dell'MDI sono distanti e non ci sono sostituenti in giro, quindi l'attività dei due NCO è relativamente ampia. Anche se un NCO partecipa alla reazione, l'attività dei rimanenti NCO diminuisce e l'attività è ancora relativamente ampia in generale. Pertanto, la reattività del prepolimero poliuretanico MDI è maggiore di quella del prepolimero TDI.

29.HDI, IPDI, MDI, TDI, NDI quale tra le resistenze all'ingiallimento è migliore?

A: HDI (appartiene al diisocianato alifatico giallo invariante), IPDI (realizzato in resina poliuretanica con buona stabilità ottica e resistenza chimica, generalmente utilizzata per produrre resina poliuretanica di alta qualità che non scolorisce).

30. Scopo della modifica MDI e metodi comuni di modifica

A: MDI liquefatto: Scopo modificato: l'MDI puro liquefatto è un MDI liquefatto modificato, che supera alcuni difetti dell'MDI puro (solido a temperatura ambiente, fusione quando utilizzato, riscaldamento multiplo influisce sulle prestazioni) e fornisce anche la base per un'ampia gamma di modifiche per il miglioramento ed il miglioramento delle prestazioni dei materiali poliuretanici a base MDI.

Metodi:

① MDI liquefatto modificato con uretano.

② MDI liquefatto modificato con carbodiimmide e uretonimina.

31. Quali tipi di polioli polimerici sono comunemente utilizzati?

A: Poliolo poliestere, poliolo polietere

32. Quanti metodi di produzione industriale esistono per i polioli poliestere?

A: Metodo di fusione sotto vuoto B, metodo di fusione del gas di trasporto C, metodo di distillazione azeotropica

33. Quali sono le strutture speciali sulla struttura molecolare del poliestere e dei polioli polietere?

A: Poliolo poliestere: un composto alcolico macromolecolare contenente un gruppo estere sullo scheletro molecolare e un gruppo ossidrile (-OH) sul gruppo terminale. Polioli polietere: polimeri o oligomeri contenenti legami eterei (-O-) e bande terminali (-Oh) o gruppi amminici (-NH2) nella struttura principale della molecola.

34. Quali sono i tipi di polioli polietere in base alle loro caratteristiche?

A: Polioli di polietere altamente attivi, polioli di polietere innestati, polioli di polietere ritardanti di fiamma, polioli di polietere modificati eterociclici, polioli di politetraidrofurano.

35. Quanti tipi di polieteri ordinari esistono in base all'agente di partenza?

A: Poliossido di glicole propilenico, poliossido di propilene triolo, polietere poliolo a bolle dure, polietere poliolo a bassa insaturazione.

36. Qual è la differenza tra polieteri a terminazione idrossilica e polieteri a terminazione amminica?

I polieteri con terminazione amminica sono eteri allilici poliossidici in cui l'estremità idrossilica è sostituita da un gruppo amminico.

37. Quali tipi di catalizzatori poliuretanici sono comunemente usati? Quali varietà comunemente usate sono incluse?

A: Catalizzatori di ammine terziarie, le varietà comunemente usate sono: trietilendiammina, dimetiletanolammina, n-metilmorfolina, N, n-dimetilcicloesammina

I composti alchilici metallici, le varietà comunemente usate sono: catalizzatori organostanici, possono essere suddivisi in ottoato stannoso, oleato stannoso, dilaurato di dibutilstagno.

38. Quali sono gli estensori o reticolanti di catena in poliuretano comunemente usati?

A: Polioli (1,4-butandiolo), alcoli aliciclici, alcoli aromatici, diammine, ammine alcoliche (etanolammina, dietanolammina)

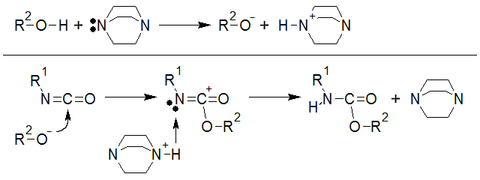

39. Meccanismo di reazione degli isocianati

R: La reazione degli isocianati con composti di idrogeno attivo è causata dal centro nucleofilo della molecola del composto di idrogeno attivo che attacca l'atomo di carbonio a base di NCO. Il meccanismo di reazione è il seguente:

40. In che modo la struttura dell'isocianato influisce sulla reattività dei gruppi NCO?

R: L'elettronegatività del gruppo AR: se il gruppo R è un gruppo che assorbe elettroni, la densità della nube elettronica dell'atomo C nel gruppo -NCO è inferiore ed è più vulnerabile all'attacco dei nucleofili, cioè è più facile effettuare reazioni nucleofile con alcoli, ammine e altri composti. Se R è un gruppo donatore di elettroni e viene trasferito attraverso la nuvola di elettroni, la densità della nuvola di elettroni dell'atomo di C nel gruppo -NCO aumenterà, rendendolo meno vulnerabile all'attacco dei nucleofili e la sua capacità di reazione con i composti di idrogeno attivo aumenterà. diminuire. B. Effetto di induzione: poiché il diisocianato aromatico contiene due gruppi NCO, quando il primo gene -NCO partecipa alla reazione, a causa dell'effetto coniugato dell'anello aromatico, il gruppo -NCO che non partecipa alla reazione svolgerà il ruolo del gruppo che assorbe elettroni, in modo che l'attività di reazione del primo gruppo NCO sia potenziata, che è l'effetto di induzione. C. effetto sterico: nelle molecole di diisocianato aromatico, se due gruppi -NCO si trovano contemporaneamente in un anello aromatico, l'influenza di un gruppo NCO sulla reattività dell'altro gruppo NCO è spesso più significativa. Tuttavia, quando due gruppi NCO si trovano in anelli aromatici diversi nella stessa molecola, o sono separati da catene idrocarburiche o anelli aromatici, l'interazione tra loro è piccola e diminuisce con l'aumentare della lunghezza della catena idrocarburica o della aumento del numero di anelli aromatici.

41. Tipi di composti dell'idrogeno attivo e reattività degli NCO

A: NH2 alifatico> Gruppo aromatico Bozui OH> Acqua> OH secondario> Fenolo OH> Gruppo carbossilico> Urea sostituita> Amido> Carbammato. (Se la densità della nube elettronica del centro nucleofilo è maggiore, l'elettronegatività è più forte e l'attività di reazione con l'isocianato è maggiore e la velocità di reazione è più veloce; altrimenti, l'attività è bassa.)

42. Influenza dei composti idrossilici sulla loro reattività con gli isocianati

R: La reattività dei composti di idrogeno attivo (ROH o RNH2) è correlata alle proprietà di R, quando R è un gruppo che attrae elettroni (bassa elettronegatività), è difficile trasferire atomi di idrogeno e la reazione tra i composti di idrogeno attivo e Il sottufficiale è più difficile; Se R è un sostituente donatore di elettroni, la reattività dei composti di idrogeno attivo con NCO può essere migliorata.

43. A cosa serve la reazione dell'isocianato con l'acqua

R: È una delle reazioni fondamentali nella preparazione della schiuma poliuretanica. La reazione tra loro produce prima un acido carbammico instabile, che poi si scompone in CO2 e ammine, e se l'isocianato è in eccesso, l'ammina risultante reagisce con l'isocianato per formare un'urea.

44. Nella preparazione degli elastomeri poliuretanici, il contenuto di acqua dei polioli polimerici dovrebbe essere rigorosamente controllato

R: Non sono richieste bolle negli elastomeri, nei rivestimenti e nelle fibre, quindi il contenuto di acqua nelle materie prime deve essere rigorosamente controllato, solitamente inferiore allo 0,05%.

45. Differenze negli effetti catalitici dei catalizzatori amminici e di stagno sulle reazioni degli isocianati

R: I catalizzatori amminici terziari hanno un'elevata efficienza catalitica per la reazione dell'isocianato con l'acqua, mentre i catalizzatori di stagno hanno un'elevata efficienza catalitica per la reazione dell'isocianato con il gruppo ossidrile.

46. Perché la resina poliuretanica può essere considerata un polimero a blocchi e quali sono le caratteristiche della struttura della catena?

Risposta: Poiché il segmento della catena della resina poliuretanica è composto da segmenti duri e morbidi, il segmento duro si riferisce al segmento della catena formato dalla reazione di isocianato, estensore di catena e reticolante sulla catena principale delle molecole di poliuretano e questi gruppi hanno una coesione maggiore energia, volume spaziale maggiore e maggiore rigidità. Il segmento morbido si riferisce al poliolo polimerico della catena principale carbonio-carbonio, che ha una buona flessibilità ed è un segmento flessibile nella catena principale del poliuretano.

47. Quali sono i fattori che influenzano le proprietà dei materiali poliuretanici?

A: Energia di coesione del gruppo, legame idrogeno, cristallinità, grado di reticolazione, peso molecolare, segmento duro, segmento morbido.

48. Quali materie prime sono i segmenti morbidi e duri della catena principale dei materiali poliuretanici

R: Il segmento morbido è composto da polioli oligomerici (poliestere, dioli polietere, ecc.) e il segmento duro è composto da poliisocianati o dalla loro combinazione con estensori di catena di piccole molecole.

49. In che modo i segmenti morbidi e quelli duri influenzano le proprietà dei materiali poliuretanici?

A: Segmento morbido: (1) Il peso molecolare del segmento morbido: supponendo che il peso molecolare del poliuretano sia lo stesso, se il segmento morbido è poliestere, la resistenza del poliuretano aumenterà con l'aumento del peso molecolare di il poliestere diolo; Se il segmento morbido è polietere, la resistenza del poliuretano diminuisce con l'aumento del peso molecolare del polietere diolo, ma l'allungamento aumenta. (2) La cristallinità del segmento morbido: ha un contributo maggiore alla cristallinità del segmento della catena lineare del poliuretano. In generale, la cristallizzazione è vantaggiosa per migliorare le prestazioni dei prodotti poliuretanici, ma a volte la cristallizzazione riduce la flessibilità del materiale alle basse temperature e il polimero cristallino è spesso opaco.

Segmento duro: il segmento della catena dura solitamente influisce sulla temperatura di rammollimento e fusione e sulle proprietà ad alta temperatura del polimero. I poliuretani preparati da isocianati aromatici contengono anelli aromatici rigidi, quindi la resistenza del polimero nel segmento duro aumenta e la resistenza del materiale è generalmente maggiore di quella dei poliuretani isocianati alifatici, ma la resistenza alla degradazione ultravioletta è scarsa ed è facile da ingiallire. I poliuretani alifatici non ingialliscono.

50. Classificazione della schiuma poliuretanica

A: (1) schiuma dura e schiuma morbida, (2) schiuma ad alta e bassa densità, (3) schiuma di tipo poliestere, schiuma di tipo polietere, (4) schiuma di tipo TDI, schiuma di tipo MDI, (5) schiuma di poliuretano e schiuma di poliisocianurato, (6) produzione con metodo in una fase e metodo di prepolimerizzazione, metodo continuo e produzione intermittente, (8) schiuma a blocchi e schiuma stampata.

51. Reazioni fondamentali nella preparazione della schiuma

R: Si riferisce alla reazione di -NCO con -OH, -NH2 e H2O e, quando si reagisce con polioli, la "reazione del gel" nel processo di formazione di schiuma si riferisce generalmente alla reazione di formazione del carbammato. Poiché la materia prima della schiuma utilizza materie prime multifunzionali, si ottiene una rete reticolata che consente al sistema di schiuma di gelificare rapidamente.

La reazione di schiumatura avviene nel sistema schiumogeno in presenza di acqua. La cosiddetta "reazione di formazione di schiuma" si riferisce generalmente alla reazione di acqua e isocianato per produrre urea sostituita e rilasciare CO2.

52. Meccanismo di nucleazione delle bolle

La materia prima reagisce in un liquido o dipende dalla temperatura prodotta dalla reazione per produrre una sostanza gassosa e volatilizzare il gas. Con il progredire della reazione e la produzione di una grande quantità di calore di reazione, la quantità di sostanze gassose e la volatilizzazione aumentavano continuamente. Quando la concentrazione di gas aumenta oltre la concentrazione di saturazione, nella fase di soluzione inizia a formarsi una bolla sostenuta che sale.

53. Il ruolo dello stabilizzante della schiuma nella preparazione della schiuma poliuretanica

A: Ha l'effetto emulsionante, in modo che la mutua solubilità tra i componenti del materiale espanso venga migliorata; Dopo l'aggiunta del tensioattivo siliconico, poiché riduce notevolmente la tensione superficiale γ del liquido, l'aumento dell'energia libera richiesta per la dispersione del gas viene ridotto, in modo che l'aria dispersa nella materia prima abbia maggiori probabilità di nuclearsi durante il processo di miscelazione, che contribuisce alla produzione di piccole bollicine e migliora la stabilità della schiuma.

54. Meccanismo di stabilità della schiuma

R: L'aggiunta di tensioattivi appropriati favorisce la formazione di una dispersione di bolle fini.

55. Meccanismo di formazione della schiuma a cellule aperte e della schiuma a cellule chiuse

A: Il meccanismo di formazione della schiuma a cellule aperte: nella maggior parte dei casi, quando c'è una grande pressione nella bolla, la resistenza della parete della bolla formata dalla reazione del gel non è elevata e la pellicola della parete non può sopportare lo stiramento causato a causa dell'aumento della pressione del gas, la pellicola della parete a bolle viene tirata e il gas fuoriesce dalla rottura, formando la schiuma a celle aperte.

Meccanismo di formazione della schiuma a cellule chiuse: per il sistema a bolle dure, a causa della reazione dei polieteri polioli multifunzionali e a basso peso molecolare con il poliisocianato, la velocità del gel è relativamente elevata e il gas nella bolla non può rompere la parete della bolla , formando così la schiuma a cellule chiuse.

56. Meccanismo di schiumatura dell'agente schiumogeno fisico e dell'agente schiumogeno chimico

A: Agente espandente fisico: L'agente espandente fisico è che i pori della schiuma si formano attraverso il cambiamento della forma fisica di una determinata sostanza, ovvero attraverso l'espansione del gas compresso, la volatilizzazione del liquido o la dissoluzione del solido.

Agenti espandenti chimici: Gli agenti espandenti chimici sono composti che, quando decomposti dal calore, rilasciano gas come anidride carbonica e azoto e formano pori fini nella composizione polimerica.

57. Metodo di preparazione della schiuma poliuretanica morbida

A: Metodo in un'unica fase e metodo del prepolimero

Metodo del prepolimero: ovvero, la reazione del polietere poliolo e del TDI in eccesso viene trasformata in un prepolimero contenente un gruppo NCO libero e quindi miscelato con acqua, catalizzatore, stabilizzante, ecc., per produrre schiuma. Metodo in una sola fase: una varietà di materie prime viene miscelata direttamente nella testa di miscelazione attraverso il calcolo e viene creata una fase di schiuma, che può essere divisa in continua e intermittente.

58. Caratteristiche della schiumatura orizzontale e della schiumatura verticale

Metodo della piastra a pressione bilanciata: caratterizzato dall'uso della carta superiore e della piastra di copertura superiore. Metodo della scanalatura di troppo pieno: caratterizzato dall'uso della scanalatura di troppo pieno e della piastra di atterraggio del nastro trasportatore.

Caratteristiche di schiumatura verticale: è possibile utilizzare un flusso piccolo per ottenere un'ampia sezione trasversale di blocchi di schiuma e solitamente utilizzare una macchina schiumogena orizzontale per ottenere la stessa sezione del blocco, il livello del flusso è da 3 a 5 volte più grande di quello verticale schiumogeno; A causa dell'ampia sezione trasversale del blocco di schiuma, non c'è pelle superiore e inferiore e anche la pelle del bordo è sottile, quindi la perdita di taglio è notevolmente ridotta. L'attrezzatura copre una piccola area, l'altezza dell'impianto è di circa 12 ~ 13 m e il costo di investimento dell'impianto e dell'attrezzatura è inferiore a quello del processo di schiumatura orizzontale; È facile sostituire la tramoggia e il modello per produrre corpi in schiuma cilindrici o rettangolari, in particolare billette rotonde in schiuma per il taglio rotativo.

59. Punti fondamentali sulla scelta delle materie prime per la preparazione della schiuma morbida

A: Poliolo: poliolo polietere per schiuma a blocchi ordinaria, il peso molecolare è generalmente 3000 ~ 4000, principalmente polietere triolo. Il polietere triolo con peso molecolare compreso tra 4500 e 6000 viene utilizzato per la schiuma ad alta resilienza. Con l'aumento del peso molecolare aumentano la resistenza alla trazione, l'allungamento e la resilienza della schiuma. La reattività di polieteri simili è diminuita. Con l'aumento del grado funzionale del polietere, la reazione è relativamente accelerata, il grado di reticolazione del poliuretano aumenta, la durezza della schiuma aumenta e l'allungamento diminuisce. Isocianato: la materia prima isocianato della schiuma poliuretanica a blocchi morbidi è principalmente toluene diisocianato (TDI-80). L'attività relativamente bassa del TDI-65 viene utilizzata solo per la schiuma poliuretanica poliestere o la schiuma speciale di polietere. Catalizzatore: i vantaggi catalitici della schiuma morbida in massa possono essere suddivisi approssimativamente in due categorie: la prima riguarda i composti organometallici, il caprilato stannoso è il più comunemente utilizzato; Un altro tipo sono le ammine terziarie, comunemente usate come dimetilamminoetil eteri. Stabilizzatore di schiuma: nella schiuma sfusa di poliuretano poliestere vengono utilizzati principalmente tensioattivi non siliconici e nella schiuma sfusa di polietere viene utilizzato principalmente il copolimero olefinico ossidato da organosilice. Agente schiumogeno: In generale, come agente schiumogeno viene utilizzata solo acqua quando la densità delle bolle del poliuretano soft block è superiore a 21 kg per metro cubo; I composti a basso punto di ebollizione come il cloruro di metilene (MC) vengono utilizzati come agenti espandenti ausiliari solo in formulazioni a bassa densità.

60. Influenza delle condizioni ambientali sulle proprietà fisiche delle schiume a blocchi

R: L'effetto della temperatura: la reazione di schiuma del poliuretano accelera all'aumentare della temperatura del materiale, il che causerà il rischio di bruciatura del nucleo e incendio nelle formulazioni sensibili. L'influenza dell'umidità dell'aria: Con l'aumento dell'umidità, a causa della reazione del gruppo isocianato nella schiuma con l'acqua nell'aria, la durezza della schiuma diminuisce e l'allungamento aumenta. La resistenza alla trazione della schiuma aumenta con l'aumento del gruppo urea. L'effetto della pressione atmosferica: per la stessa formula, quando si schiuma ad un'altitudine maggiore, la densità è significativamente ridotta.

61. La differenza principale tra il sistema di materie prime utilizzato per la schiuma morbida modellata a freddo e la schiuma modellata a caldo

R: Le materie prime utilizzate nello stampaggio a polimerizzazione a freddo hanno un'elevata reattività e non è necessario il riscaldamento esterno durante la polimerizzazione, facendo affidamento sul calore generato dal sistema, la reazione di polimerizzazione può essere sostanzialmente completata in breve tempo e lo stampo può essere rilasciato entro pochi minuti dall'iniezione delle materie prime. La reattività della materia prima della schiuma per stampaggio a indurimento a caldo è bassa e la miscela di reazione deve essere riscaldata insieme allo stampo dopo la schiumatura nello stampo e il prodotto in schiuma può essere rilasciato dopo che è completamente maturato nel canale di cottura.

62. Quali sono le caratteristiche della schiuma morbida modellata a freddo rispetto alla schiuma modellata a caldo

R: ① Il processo di produzione non richiede calore esterno, può risparmiare molto calore; ② Elevato coefficiente di abbassamento (rapporto di collassabilità), buone prestazioni di comfort; ③ Alto tasso di rimbalzo; ④ La schiuma senza ritardante di fiamma ha anche alcune proprietà ritardanti di fiamma; ⑤ Ciclo di produzione breve, può risparmiare muffa, risparmiare sui costi.

63. Caratteristiche e usi rispettivamente della bolla morbida e della bolla dura

A: Caratteristiche delle bolle morbide: la struttura cellulare delle bolle morbide in poliuretano è per lo più aperta. Generalmente ha bassa densità, buon recupero elastico, assorbimento acustico, permeabilità all'aria, conservazione del calore e altre proprietà. Usi: utilizzato principalmente per mobili, materiale per cuscini, materiale per cuscini per sedili di veicoli, una varietà di materiali compositi laminati con imbottitura morbida, schiuma morbida industriale e civile utilizzata anche come materiali filtranti, materiali per isolamento acustico, materiali antiurto, materiali decorativi, materiali da imballaggio e materiali per l'isolamento termico.

Caratteristiche della schiuma rigida: la schiuma poliuretanica ha leggerezza, elevata resistenza specifica e buona stabilità dimensionale; Le prestazioni di isolamento termico della schiuma rigida di poliuretano sono superiori. Forte forza adesiva; Buone prestazioni di invecchiamento, lunga durata adiabatica; La miscela di reazione ha una buona fluidità e può riempire senza problemi la cavità o lo spazio di forma complessa. La materia prima per la produzione di schiuma rigida di poliuretano ha un'elevata reattività, può raggiungere una polimerizzazione rapida e può raggiungere un'elevata efficienza e una produzione di massa in fabbrica.

Usi: utilizzato come materiale isolante per frigoriferi, congelatori, contenitori refrigerati, celle frigorifere, isolamento di oleodotti e condutture dell'acqua calda, isolamento di pareti e tetti di edifici, pannelli sandwich isolanti, ecc.

64. Punti chiave della progettazione della formula a bolle rigide

A: Polioli: i polioli polieteri utilizzati per le formulazioni di schiume dure sono generalmente polioli di ossido di polipropilene ad alta energia e alto valore idrossilico (basso peso molecolare); Isocianato: attualmente l'isocianato utilizzato per le bolle dure è principalmente polimetilene polifenil poliisocianato (generalmente noto come PAPI), cioè MDI grezzo e MDI polimerizzato; Agenti espandenti: (1) agente espandente CFC (2) agente espandente HCFC e HFC (3) agente espandente pentano (4) acqua; Stabilizzatore della schiuma: lo stabilizzatore della schiuma utilizzato per la formulazione della schiuma rigida di poliuretano è generalmente un polimero a blocchi di polidimetilsilossano e poliossolefina. Attualmente, la maggior parte degli stabilizzanti di schiuma sono principalmente di tipo Si-C; Catalizzatore: il catalizzatore della formulazione a bolle dure è principalmente ammina terziaria e il catalizzatore organostanico può essere utilizzato in occasioni speciali; Altri additivi: in base ai requisiti e alle esigenze dei diversi usi dei prodotti in schiuma rigida di poliuretano, è possibile aggiungere alla formula ritardanti di fiamma, agenti di apertura, inibitori del fumo, agenti antinvecchiamento, agenti antimuffa, agenti tenacizzanti e altri additivi.

65. Principio di preparazione della schiuma per stampaggio a pelle intera

R: la schiuma a pelle integrale (ISF), nota anche come schiuma autoadesiva (self skinning foam), è una schiuma plastica che produce una propria pelle densa al momento della produzione.

66. Caratteristiche ed usi degli elastomeri microporosi poliuretanici

A: Caratteristiche: l'elastomero poliuretanico è un polimero a blocchi, generalmente composto da un segmento morbido flessibile a catena lunga di poliolo oligomero, diisocianato ed estensore di catena per formare una disposizione alternata di segmento duro, segmento duro e segmento morbido, formando un'unità strutturale ripetitiva. Oltre a contenere gruppi estere di ammoniaca, il poliuretano può formare legami idrogeno all'interno e tra le molecole, e i segmenti morbidi e duri possono formare regioni di microfase e produrre separazione di microfase.

67. Quali sono le principali caratteristiche prestazionali degli elastomeri poliuretanici

A: Caratteristiche prestazionali: 1, elevata resistenza ed elasticità, può avere un'ampia gamma di durezze (Shaw A10 ~ Shaw D75) per mantenere un'elevata elasticità; Generalmente, la bassa durezza richiesta può essere ottenuta senza plastificante, quindi non vi è alcun problema causato dalla migrazione del plastificante; 2, a parità di durezza, capacità di carico maggiore rispetto ad altri elastomeri; 3, eccellente resistenza all'usura, la sua resistenza all'usura è da 2 a 10 volte quella della gomma naturale; 4. Eccellente resistenza agli oli e agli agenti chimici; Poliuretano aromatico resistente alle radiazioni; Eccellente resistenza all'ossigeno e resistenza all'ozono; 5, elevata resistenza agli urti, buona resistenza alla fatica e resistenza agli urti, adatto per applicazioni di flessione ad alta frequenza; 6, la flessibilità a bassa temperatura è buona; 7, il poliuretano ordinario non può essere utilizzato a temperature superiori a 100 ℃, ma l'uso di una formula speciale può resistere a temperature elevate di 140 ℃; 8, i costi di stampaggio e lavorazione sono relativamente bassi.

68. Gli elastomeri poliuretanici sono classificati in base a polioli, isocianati, processi di fabbricazione, ecc.

A: 1. In base alla materia prima del poliolo oligomero, gli elastomeri poliuretanici possono essere suddivisi in tipo poliestere, tipo polietere, tipo poliolefina, tipo policarbonato, ecc. Il tipo polietere può essere suddiviso in tipo politetraidrofurano e tipo ossido di polipropilene in base a varietà specifiche; 2. In base alla differenza del diisocianato, può essere suddiviso in elastomeri alifatici e aromatici e suddiviso in tipo TDI, tipo MDI, tipo IPDI, tipo NDI e altri tipi; Dal processo produttivo, gli elastomeri poliuretanici vengono tradizionalmente suddivisi in tre categorie: tipo di colata (CPU), termoplasticità (TPU) e tipo di miscelazione (MPU).

69. Quali sono i fattori che influenzano le proprietà degli elastomeri poliuretanici dal punto di vista della struttura molecolare?

R: Dal punto di vista della struttura molecolare, l'elastomero poliuretanico è un polimero a blocchi, generalmente composto da polioli oligomerici, segmento morbido a catena lunga flessibile, diisocianato ed estensore di catena per formare una disposizione alternata di segmento duro, segmento duro e segmento morbido, formando una sequenza ripetitiva unità strutturale. Oltre a contenere gruppi estere di ammoniaca, il poliuretano può formare legami idrogeno all'interno e tra le molecole, e i segmenti morbidi e duri possono formare regioni di microfase e produrre separazione di microfase. Queste caratteristiche strutturali fanno sì che gli elastomeri poliuretanici abbiano un'eccellente resistenza all'usura e tenacità, nota come "gomma resistente all'usura".

70. Differenza di prestazione tra elastomeri di tipo poliestere ordinario ed elastomeri di tipo politetraidrofurano etere

R: Le molecole di poliestere contengono più gruppi esterei polari (-COO-), che possono formare forti legami idrogeno intramolecolari, quindi il poliuretano poliestere ha un'elevata resistenza, resistenza all'usura e resistenza all'olio.

L'elastomero preparato da polioli polietere ha buona stabilità all'idrolisi, resistenza agli agenti atmosferici, flessibilità alle basse temperature e resistenza alla muffa. Fonte dell'articolo/Ricerca sull'apprendimento dei polimeri

Orario di pubblicazione: 17 gennaio 2024